+7 (499) 136-23-82

+7 (495) 797-12-77

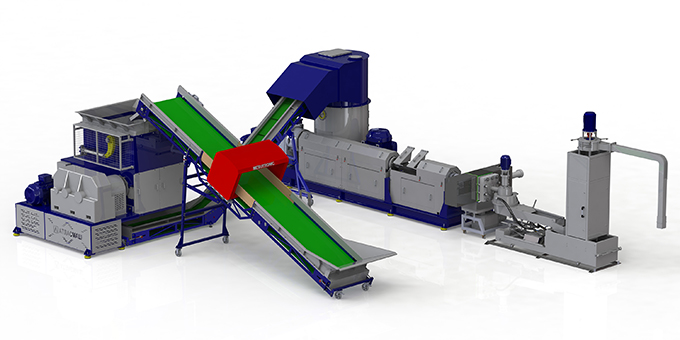

При переработке следующих типов пластиковых отходов грануляторы полимеров серии RS являются самым оптимальным решением:

В измельчителе-компакторе (агломераторе) пластиковые отходы измельчаются, перемешиваются (гомогенизируются) осушаются от излишней влаги, предварительно нагреваются и уплотняются (агломерируются). В добавок ко всему, вращающиеся ножи термокомпактора непрерывно подают материал в шнек экструдера. Этот процесс обладает очень хорошей эффективностью производительность/цена и сокращает расходы электроэнергии до 40% по сравнению с многостадийной переработкой.

Линии грануляции RS выпускаются с тремя типами рубящих устройств (устройств резки гранул): воднокольцевым, стренговым и воздушным.

| Тип резки гранул | Преимущества | Недостатки |

| Воздушная | Простота эксплуатации и управления, самая низкая стоимость, меньшая площадь | Применение только для ПЭ |

| Стренговая | Наглядность и стабильность процесса при хорошем материале | Относительно большие габариты (из-за применения охлаждающей ванны), чувствительность к обрыву стренг, более сложный запуск, наличие отходов стренг при запусках/остановках |

| Воднокольцевая | Универсальность (для любых материалов), компактность, простота эксплуатации и управления | Относительно высокая стоимость |

Специальная конструкция фильтрационного узла и фильеры обеспечивают повышенную производительность экструдера при тех же диаметрах шнеков, что и на аналогичных грануляторах других производителей.

Специальные нагревательные элементы в термозащитных кожухах с зонами воздушного охлаждения позволяют экономить до 20% электроэнергии при работе экструдера, что в условиях современного повышения тарифов на электроэнергию является одним из ключевых факторов при переработке пластика.

Современные высоконадежные редукторы обеспечивают долгосрочную бесперебойную работу грануляторов. Частотный привод всех двигателей и датчик давления позволяют полностью автоматизировать процесс работы, предотвратив возможные поломки вследствие превышения давления при загрязненном материале.

Модельный ряд линий грануляции RS обеспечивает производительность от 80 до 1000 кг/час при диаметре шнеков от 60 до 160мм и относительном удлинении 20-38 (в зависимости от перерабатываемого материала и наличия одной или нескольких зон дегазации).

| Модель | RS 60х20 | RS 80х20 | RS 90х20 | RS 100х25 | RS 110х25 | RS 120х25 | RS 150х25 |

| Производительность, кг/час | 50-70 | 100-170 | 170-250 | 200-300 | 300-400 | 400-500 | 600-800 |

| Диаметр шнека, мм | 60 | 80 | 90 | 100 | 110 | 120 | 150 |

| Удлиннение шнека | 20 | 20 | 20 | 25 | 25 | 25 | 25 |

| Длина шнека, мм | 1200 | 1600 | 1800 | 2500 | 2750 | 3000 | 4500 |

| Мощность основного двигателя, кВт | 37-45 | 55-75 | 75-90 | 90-110 | 110-132 | 132-160 | 192-232 |

| Мощность двигателя компактора, кВт | 22 | 37 | 55 | 75 | 90 | 110 | 132 |

| Мощность нагревательных элементов, кВт | 22 | 35 | 46 | 75 | 90 | 110 | 140 |

| Количество зон нагрева | 4+1(фильтр)+1(фильера) | ||||||

| Тип рубящего устройства | воздушное,стренговое,воднокольцевое | воднокольцевое | |||||

| Модель | RS 60х27d | RS 80х32d | RS 90х32d | RS 100х32d | RS 110х32d | RS 120х32d | RS 150х32d |

| Удлиннение шнека | 27 | 32 | 32 | 32 | 32 | 32 | 32 |

| Длина шнека, мм | 1620 | 2560 | 2880 | 3200 | 3520 | 3840 | 4800 |

| Мощность нагревательных элементов, кВт | 29 | 46 | 60 | 90 | 97 | 116 | 150 |

| Количество зон нагрева | 5+1(фильтр)+1(фильера) | ||||||

| Зона дегазации | Вакуумная или естественная | ||||||

| Модель | RS 60х32dd | RS 80х38dd | RS 90х38dd | RS 100х38dd | RS 110х38dd | RS 120х38dd | RS 150х38dd |

| Удлиннение шнека | 32 | 38 | 38 | 38 | 38 | 38 | 38 |

| Длина шнека, мм | 1920 | 3040 | 3420 | 3800 | 4180 | 4560 | 5700 |

| Мощность нагревательных элементов, кВт | 32 | 57 | 72 | 100 | 116 | 140 | 160 |

| Количество зон нагрева | 6+1(фильтр)+1(фильера) | ||||||

| Зоны дегазации | Две вакуумных или естественных | ||||||

АтласМаш | Copyright 2016 | Все права защищены.